За всеки електронен ентусиаст, който прави печатни платки за електронен проект, може да бъде много забавно. Печатната платка или печатната платка не само помага за изграждането на проекти с компактни схеми, но също така гарантира работата на веригата и по-точна.

В тази публикация ние научаваме изчерпателно процеса на правене на малки DIY печатни платки у дома чрез минимални усилия и максимална точност.

Направи си сам стъпка-процедури

Това основно включва следните важни стъпки:

- Нарязване на медно облечен ламинат в подходящ размер.

- Пробиване на вдлъбнатини за пробиване на отвори за отворите на компонентите, съгласно схемата.

- Изчертаване на подложки около вдлъбнатините с боя за ецване и свързване на подложките през релси с помощта на боя за ецване.

- Потапяне на боядисаната дъска в разтвор на железен хлорид, докато химикалът изяде откритата мед, оставяйки боядисаните участъци на оформлението непокътнати.

- Сушенето на дъската и изтриването на ецващата устойчива боя от релсите и подложките.

- Пробиване на отвори върху вдлъбнатините.

- Полиране на готовата дъска с фина шкурка.

- Използване на готовата платка за сглобяване и запояване на частите.

Сега нека обсъдим подробно горните стъпки. Първата стъпка в производството на печатни платки ще бъде придобиването на основните ресурси и елементи. Ще се съсредоточим върху всички онези неща, които са фундаментални.

Материали, необходими за направата на печатни платки

За да започнем процеса, първо ще съберем всички жизненоважни съставки или материали, необходими за производството на печатни платки. Следните основни неща ще са необходими за производството

- Медно облечен ламинат

- Разтвор на железен хлорид

- Etch Resist Chemical или боя.

- Четка за рисуване или писалка

- Контейнер за ецване на печатни платки

- Пробивна машина и свредло.

- Премахване на гравиране

- Подложка за почистване, кухненска хартия

Облечен с мед Ламиниран паркет

Най-основният елемент ще бъде медното облекло за направата на печатната платка самостоятелно и ще намерите разнообразие от тях.

Основните (изолационни) неща обикновено са или фибростъкло, или SRBP (хартия, залепена със смола) и последното обикновено е по-достъпната опция.

Фибростъклото обаче стана широко използвано както за търговски, така и за развлекателни потребители, тъй като е снабдено с няколко положителни аспекта.

Първият е основно, че е по-здрав и поради тази причина по-малко податлив на огъване и счупване от SRBP. Подобрената издръжливост е допълнително много полезна за дъски, които носят тежки части, например трансформатори.

Допълнително предимство е, че фибростъклото е полупрозрачно и по този начин обикновено ни позволява да видим медните пътеки през горната (компонентна) част на дъската, което често си заслужава при изследване и откриване на грешки.

Като каза това, стандартът на бордовете на SRBP е повече от задоволителен за много изисквания. Маркетинговите кампании обикновено се позовават на борда като 1 мм, 1,6 мм и т.н., и това всъщност се отнася до дебелината на основния материал.

Дебелина на дъската

Естествено по-дебелите (около 1,6 до 2 мм) платки са по-здрави в сравнение с по-тънките (около 1 мм) модели, но по-тежкокачествените платки са от решаващо значение само за големи печатни платки или там, където на дъската вероятно ще бъдат инсталирани тежки части.

За повечето приложения дебелината на дъската всъщност няма голямо значение.

Понякога медната ламинатна плоскост вероятно ще бъде избрана като качество от една унция или евентуално качество от две унции, което се отнася до теглото на медта върху един квадратен метър дъска.

Повечето схеми се справят с доста ниски токове и обикновена дъска с една унция е почти всичко, което е необходимо. В действителност платката с една унция често е задоволителна дори за вериги, включващи страхотни токове.

Боята за ецване

Основният метод, чрез който се произвежда печатна платка, обикновено е да се покрият участъците от мед, които са необходими на завършената платка, чрез ецване и след това потопете дъската в офорт, който отнема нежеланите (непокрити) области на медта .

Впоследствие съпротивлението за ецване се изважда, за да се разкрият медните коловози и накладки.

Която и да е боя, която е в състояние да държи офорта далеч от медното оформление по време на процеса на офорт, може да се използва като резист.

Аз лично предпочитам да използвам емайли за нокти или лак за нокти, всяка евтина марка може да се използва и ще работи чудесно като устойчивост на ецване.

Свойства на Etch Resist

Професионално, може би най-широко използваните резисти са водоустойчивите бои и мастила. Водоразтворимите сортове определено не са подходящи за целта, просто защото те се разтварят и отмиват в ецващия разтвор.

Боя или мастило, които бързо изсъхват, са по-изгодни, тъй като елиминират необходимостта да се чака дълго време, преди дъската да може да бъде гравирана.

Днес дори по-основните схеми на печатни платки имат голямо количество тънки медни пътеки в относително компактна площ на дъската и е необходима четка за боя, компетентна да създава изключително фини линии.

Изчертаване на оформлението на пистата

Едно просто решение би било да се използва износена писалка с фибри по начин на четка за боядисване, което може да помогне за постигането на изключителни крайни резултати, въпреки че може да не изглежда като много изящно средство за отстраняване на проблема. По-лесен начин за прилагане на съпротивлението е използването на една от предлаганите в търговската мрежа писалки за ецване, които могат лесно да бъдат закупени от всеки търговец на електронни части.

Всеки вид писалка, която използва спиртно мастило и остър връх, трябва да бъде работещ с това приложение. В случай, че не сте сигурни относно целесъобразността на писалката, можете лесно да извадите няколко следи върху изхвърлена медна ламинатна дъска, след това да ецвате дъската, за да проверите дали мастилото поддържа правилно офорта.

Допълнителен тип съпротива са устойчиви на търкане гравиращи трансфери които се предлагат от няколко търговци на компоненти и които често могат да осигурят наистина изключителни и специализирани резултати, както е показано в следващия пример.

Всъщност може да откриете, че има много химикали, които могат да бъдат приложени като офорт, но по-голямата част от тях са опасни по някаква или друга причина и вероятно не са подходящи за домашно проектирани дъски.

The Etchant

Офортът е химикал, който реагира с откритата медна зона на медения ламинат и го разгражда от дъската. Използва се за изваждане на медните участъци на дъската, които не са боядисани от ецващото съпротивление и областите, които не допринасят за оформлението на коловозите и подложките.

Офортът, който обикновено се използва за домашно разработени плоскости, е железен хлорид и въпреки че това е по-малко опасно в сравнение с по-голямата част от избора, все пак това е химикал, който трябва да се прилага с повишено внимание.

Следователно това трябва винаги да се изплаква бързо с течаща вода от чешмата, в случай че излеете нещо върху кожата си. Уверете се, че не съхранявате железен хлорид в метални контейнери, тъй като този химикал реагира на метали и прави метала порест и причинява течове.

Тъй като железният хлорид е токсичен (и в хода на много употреби постепенно се трансформира в меден хлорид, който също е изключително отровен), той очевидно трябва да се съхранява далеч от храни и прибори и т.н.

Видове железен хлорид

Железен хлорид може да се получи в редица различни форми. Може би най-удобният тип, който трябва да имате, е готов за употреба разтвор на химикала. Много доставчици на компоненти го предлагат в такава течна форма, обикновено в контейнери от 250 ml и в концентрирана форма.

Трябва да го разредите малко преди употреба, съгласно дадените насоки на бутилката. Може да не се изисква голямо разреждане и бутилка от 250 ml обикновено позволява само 500 ml или литър след разреждането му с вода.

Някои компании могат да предоставят железен хлорид като кристали, понякога известен също като „Скален железен хлорид“. Този етикет е много подходящ, тъй като в тази форма той със сигурност прилича на парчета жълта скала, а не на малки хубави кристали, което е почти твърдо като скала.

При този тип железен хлорид обикновено се предлага в опаковки от 500 gm, което е достатъчно за генериране на един литър ецващ разтвор.

Можете също така да получите това в по-големи опаковки, но тъй като 500gm е достатъчно, за да гравирате сериозно голям брой дъски с редовен размер и може лесно да оцелее дори прилежен конструктор много дълго време, най-вероятно не е възнаграждаващо да получите по-голям от 500gm пакет.

Как да създадете разтвор на железен хлорид

В кристално състояние железният хлорид по-специално няма да се разтвори лесно, но когато се разбърква постоянно, той може рано или късно да се разпадне напълно и при постоянно смесване може да се стопи доста бързо.

Не на последно място, железен хлорид може да се придобие в безводна форма, което в основата си означава, че е истински железен хлорид без практически никакъв воден материал. Той ще притежава малка степен вода в кристалната си форма като отстрани.

Това, което всъщност кара този вид железен хлорид толкова трудно да се работи, е нагряващият ефект, който се генерира при смесването му с вода. Дори ако започнете с охладена вода, тя може бързо да се нагрее до ниво, при което контейнерът става много топъл на допир, което създава опасност от топене за пластмасовите контейнери.

Още едно притеснение е, че химикалът трябва да се разтвори адекватно и да създаде прилична формула за офорт. По някаква причина може да се окажете в крайна сметка с голямо количество химикал, който никога няма да се разпадне, както и разтвор, който изглежда като железен хлорид, но има много малко, ако има някакъв потенциал за офорт.

Ето защо трябва да се използва хладна вода (в идеалния случай в хладилник или с лед). Освен това е възможно да има малко количество химикал, което да не се разтопи, което може да бъде прецедено от течността, или тъй като изглежда, че не пречи на ецването, може просто да бъде оставено в разтвора.

Размер на свредлото

Следващата важна съставка за производство на ПХБ у дома е свредлото, което е необходимо за пробиване на отвори на ПХБ за отворите на компонентите.

Типичният диаметър на отворите за отвори на компонентите е 1 мм, въпреки че редица компоненти като предварително зададени резистори, големи електролитни кондензатори и др. Изискват малко по-голям диаметър. Диаметърът на отвора от около 1,4 мм е подходящ за тези видове компоненти.

Обикновено се препоръчва да се използва диаметър под 1 mm за полупроводници и редица други компоненти, които имат по-тънки проводници. 0.7 mm или 0.8 mm изглежда приемлив диаметър за тези компоненти.

В случай че имате достъп до висококачествени свредла, те трябва да са доста здрави.

Въпреки това свредлата с диаметър от около 0,7 мм до 1,4 мм могат да бъдат доста слаби и трябва да се борави относително внимателно.

Ако те се поддържат с право вертикално налягане надолу, може да е добре, но ако ориентацията не се поддържа под прав ъгъл спрямо дъската, няма да се създаде подходящ отвор, което е напълно възможно свредлото да се счупи на две.

Поради тази причина трябва да полагате реалистични грижи, докато пробивате дупки с помощта на такива свредла и за предпочитане машината трябва да се използва с регулируема стойка, както е показано по-долу.

Досега сме обсъждали ключовите неща, които са необходими при изработката на печатна платка, и може да има някои други вероятности и краища, които могат да бъдат от съществено значение.

Това обикновено са основни домашни обекти и те ще бъдат разкрити, докато напредваме в процеса на офорт. Ще намерите много различни методи за производство на печатни платки.

Въпреки факта, че всички те по същество са идентични, а основните различия са само последователността, чрез която се изпълняват различните мерки по пътя.

Следователно ще започнем, като вземем предвид един подход за производство на дъска, след което ще бъдат обяснени няколко алтернативни техники.

Първи стъпки с производството на печатни платки

Първата стъпка би била да проверите с книгата или списанието, където е представена печатната схема, за да получите правилните размери на дъската.

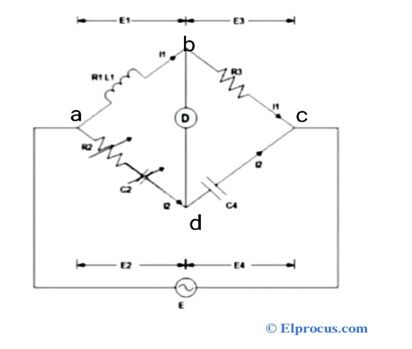

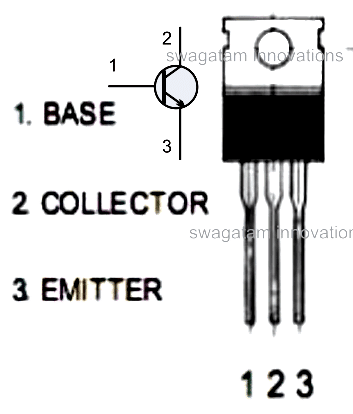

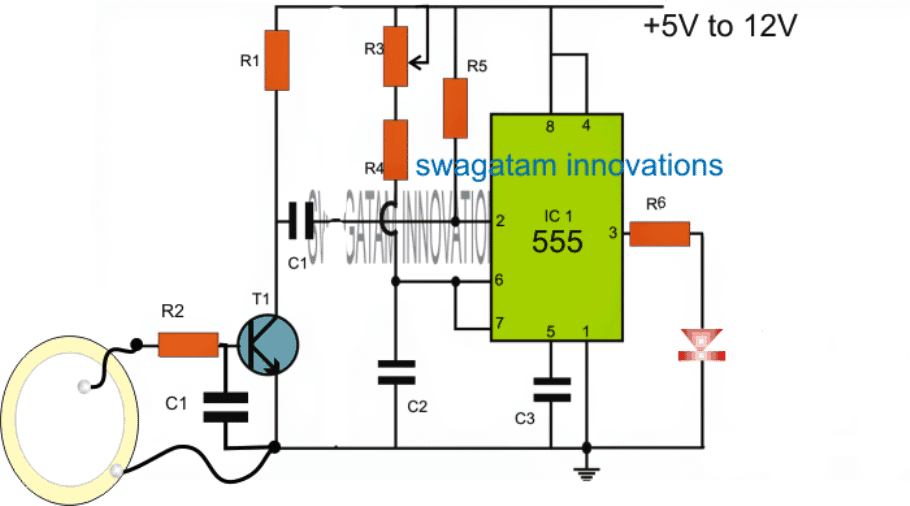

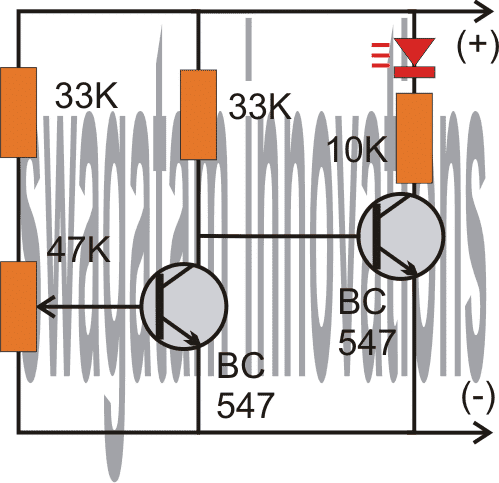

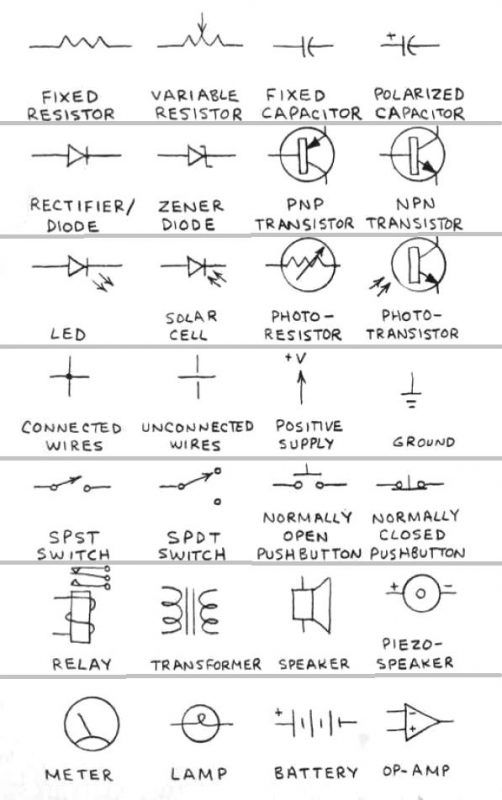

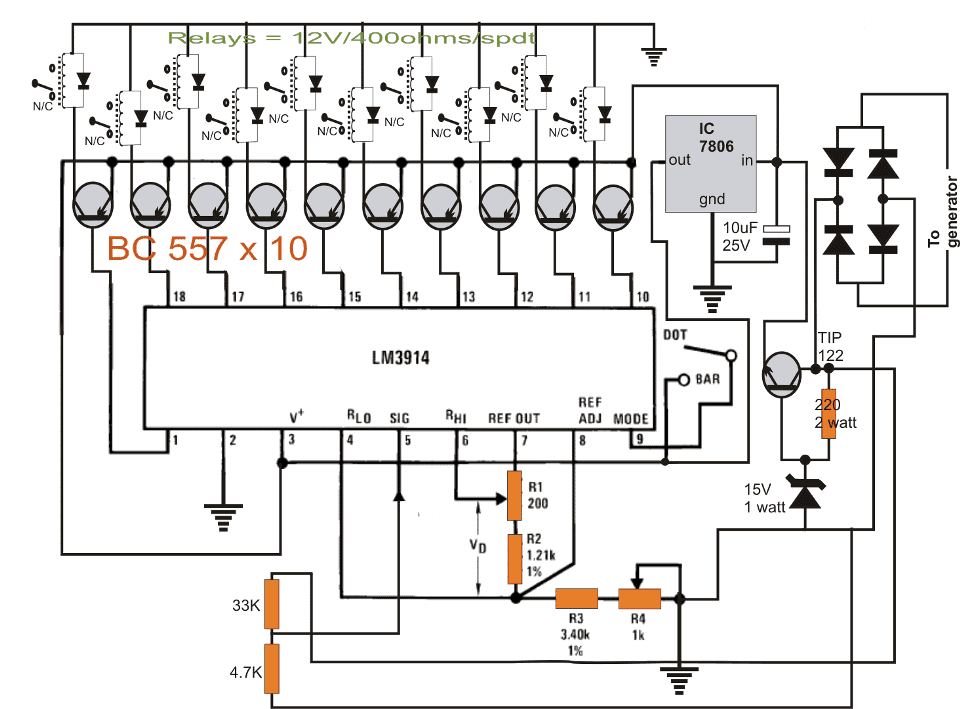

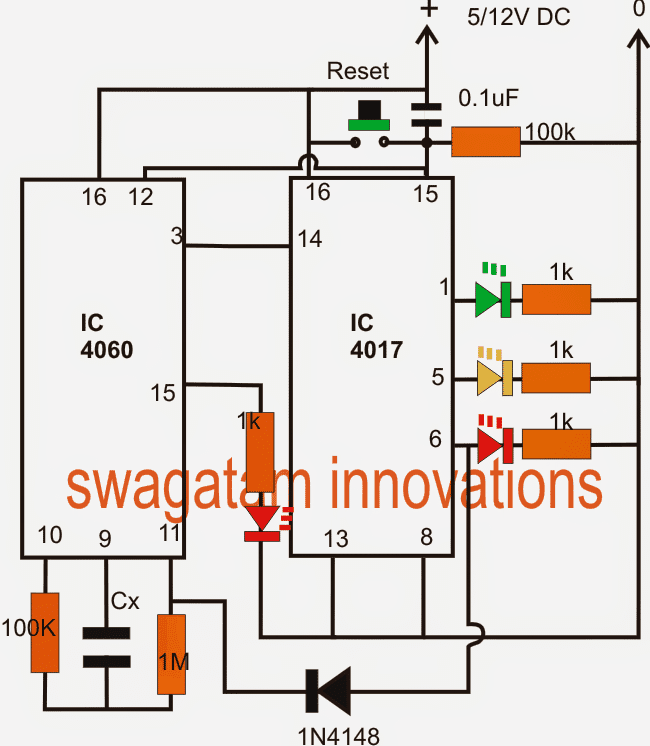

По принцип може да имате схема, схема на наслагване на компонент и модел на следа от печатната схема възпроизведени в действителен размер, както е дадено съответно на следващите 3 фигури.

Размерът на печатната схема трябва да е наличен в текста или схемата, но в много случаи ще се изисква да се вземат предвид пропорциите чрез реалния размер на медната релсова схема.

Маркирайте границата на финалната дъска от медната страна на ламинираната дъска, след което издърпайте допълнителен набор от линии приблизително 2 мм или около това от външната страна на предишната маркировка.

Чрез предпазливо изрязване между тези контури трябва да можете да генерирате част от дъската с прилична точност и прави ръбове с минимални проблеми.

Страните на дъската могат да бъдат изгладени с помощта на малка плоска пила и с плоскост от фибростъкло, която елиминира абразивните краища, които могат да бъдат нежелани.

Имайте предвид, че маркировките трябва да се правят от медната страна на дъската и да се пилят от същата страна, за да се предотврати лющенето на медта, докато се реже дъската. Затова не забравяйте да изрежете или да пробиете дъската винаги от медната страна, а не от ламинатната страна

Следващата стъпка би била да се изчертаят позициите на отворите за компонентите и където е подходящо, отворите за монтиране на платката.

Бързият метод да направите това е да затегнете схематичния чертеж върху дъската върху медната пътека, като прецизно подравните чертежа и ръбовете на дъската.

След това с гривна или подобен заострен инструмент внимателно и точно маркирайте през схемата върху дъската чрез пробиване на малки вдлъбнатини в медта.

Не е задължително да маркирате дъската чрез щанцоване с заострен инструмент, а алтернативен начин е просто да подравните и залепите чертежа към дъската с помощта на виолончелна лента и след това да пробиете чертежа, който сега сам действа като маркери за пробиване.

Боядисване на пистите с Etch Resist

След като дъската е изрязана по размер и всички дупки са пробити, следващата задача е да боядисате дъската с ецване. Това включва основно почистване на дъската възможно най-широко.

Специални почистващи блокове могат да бъдат получени от пазара и те очевидно се представят доста добре. Медните ламинатни плоскости обикновено могат да показват някакъв оксид и корозия върху медната повърхност и е много важно да се премахне това, или това може да попречи на плочата да се гравира правилно.

Следователно се препоръчва да се използва разумно мощен почистващ агент, който напълно ще елиминира всички оксиди, замърсявания и корозия от медната повърхност.

След като дъската е измита цялостно и медният слой изглежда блестящ навсякъде, изплакнете дъската под топла вода, за да се отървете от остатъците от почистващия препарат или мазната съставка. В този момент се уверете, че не докосвате медната повърхност, което в противен случай може да причини мазни следи от пръсти и да забави процеса на офорт.

След това вземете боя за ецване, за да издърпате медни подложки около отворите, пробити за проводниците на компонентите.

След като подложките се изтеглят с ецване, време е да се боядисват медните следи, така че те да свържат подложките според дизайна на веригата. Винаги гледайте да държите ръцете си далеч от медната повърхност, докато правите това. Започнете от дъската от единия ръб и продължете систематично към другия ръб, вместо да го правите произволно (което може да доведе до грешки)

За сложни дизайни на печатни платки

Няколко съвременни дизайна на печатни платки могат да бъдат изключително сложни и предизвикателни за възпроизвеждане.

Докато проектирате платка от този вид, препоръчително е да работите с писалка с устойчивост на печатна схема (или подходяща алтернатива) с още по-фина перо. На места, които могат да имат много тесни, плътно опаковани успоредни коловози, трябва да се възползвате от помощта на владетел, за да можете да начертаете фини прави линии.

Ако забележите, че следите или подложките се сливат помежду си, изчакайте съпротивлението да изсъхне и след това използвайте точка на компаса или друга остра заострена част, за да надраскате излишното припокриващо се съпротивление.

Веднага след като съпротивлението изсъхне и печатната платка бъде инспектирана, следващата задача е да се потопи дъската в разтвора за офорт, докато в крайна сметка цялата изложена мед бъде свалена.

Как се случва офортването на печатни платки

По същество това, което се случва в процеса на офорт е, че медта заема мястото на желязото във железния хлорид, за да образува меден хлорид, докато желязото се утаява.

В началото процесът на офорт се случва доста бързо и може да отнеме само няколко минути, но тъй като железният хлорид постепенно се трансформира в меден хлорид, действието на офорт постепенно става бавно и след като се гравират няколко дъски, може да се забележи, че времето за ецване е по-скоро продължително или изобщо не се постига.

В този случай офортът ще трябва да бъде заменен с нова партида разтвор на железен хлорид. Както ще забележите, че железният хлорид има червено-жълт цвят, докато медният хлорид е син на цвят, така че когато откриете, че ецващият разтвор бавно се приближава към по-зеленикав, това ще означава, че химикалът е към края на работния си живот.

Докато гравирате дъската у дома в малка чиния, уверете се, че медната страна на дъската е обърната нагоре и процесът се извършва в неметална чиния с подходящ размер.

Може да искате да добавите прилично покритие отгоре и периодично да премахвате корицата, за да проверите резултата, докато офортът приключи. Основен проблем при този метод е, че слоят желязо и меден хлорид има тенденция да се развива върху плочата, което може значително да удължи времето за ецване. Това може да се противодейства чрез внимателно разклащане на съда от време на време, за да се измести този слой, така че ецването да се ускори.

Използване на специални контейнери за офорт

Всъщност може да ви е доста лесно да настроите контейнер, за да активирате печатната платка близо до вертикално положение с медната страна на дъската, обърната надолу.

В тази ситуация процесът на ецване се случва много бързо, тъй като утайката от желязо не може да развие слой и има тенденция да пада надолу от дъската. Това гарантира, че офортът не се затруднява. И все пак, периодичното разбъркване на дъската и офорта може да помогне за премахването на всяко малко потискащо покритие, което може да се развие, което позволява още по-бързо офорт.

Фигурата по-горе показва няколко лесни варианта за постигане на това. На фигура (а) е използвана извита чиния, която гарантира, че дъската е поддържана на място през четирите ъгъла и не влиза в контакт с чинията в други точки.

Техниката, демонстрирана в (б), е добър избор за по-големи печатни платки, което може да изисква доста голяма чиния, за да се даде възможност на процедурата. Контейнерът трябва да е доста голям, всичко подобно на класически буркан за разтворимо кафе ще работи.

Вероятно ще се изисква много офорт, за да се напълни практически бурканът. Отначало това може да изглежда малко скъпо, но офортът със сигурност ще продължи пропорционално повече време в сравнение с по-малко количество.

Като алтернатива, по-малко количество офорт може да се разрежда с по-голямо количество вода, но това може значително да забави офортването и не е препоръчително.

За по-големи плоскости единственият функционален метод за офорт на дъската може да бъде използването на голяма плоска чиния (като фотографска чиния) с медната страна нагоре. Честото раздвижване може да бъде свикнало да ускорява времето за офорт.

Гравирането ще се наблюдава по-бързо в области, където има по-малки региони с отворена мед, и ще отнеме много повече време на области от дъската, където има относително по-широки области с отворена мед. Офортването също се извършва по-бързо по периметъра на дъската.

Метод, който обикновено работи по-ефективно и обикновено е много по-лесен на практика, е показан по-горе. Тук чифт дървени или пластмасови пръчки се слагат по цялата дължина на съда, от противоположните страни. Те са относително по-дълги от съда, за да им позволят да си починат отгоре. След това дъската се окачва на пръчките, подпрени на няколко жични парчета, по един от всеки край на дъската.

Само един проводник е показан на фигура за по-добро разбиране. Ако се използва медна тел, уверете се, че това е супер емайлирана медна тел с дебелина 18 SWG. Проводниците са прикрепени към прътите просто чрез завъртане на краищата около диаметъра на пръта веднъж или два пъти.

След като офортът свърши

Когато офортът изглежда завършен, трябва внимателно да прегледате дъската, за да се уверите, че не са останали джобове от отворена мед, и да потърсите части от дъската, където медните пътеки и подложки са тясно изтеглени (например групи от подложки IC) .

След като сте потвърдили, че ецването е напълно завършено, задръжте дъската вертикално над разтвора за гравиране за няколко моменти, за да позволите на капещия офорт да се измъкне от дъската, след което избършете дъската с помощта на парче хартия или парцал.

Освен това, това е разумно решение да поддържате парче кухненска хартия наблизо по време на процеса на офорт, за да гарантирате, че остатъците от разтвор за ецване могат да бъдат изтрити от пинсетите или ръкавиците, когато е необходимо. След това дъската трябва да се измие внимателно във вода, за да се измият всички остатъчни остатъци от ецващ разтвор.

Премахване на Resist

Накрая в края трябва да се елиминира съпротивлението, залепващо върху медта, което в противен случай може сериозно да попречи на процеса на запояване на медните накладки. Можете да закупите всеки стандартен препарат за съпротивление и това може да бъде под формата на лек дух, който ще разгради повечето бои и мастила.

Може също да е възможно да се получат полиращи блокове с печатни платки, които също са подходящи за почистване на съпротивлението. Още една техника е да опитате да използвате почистваща подложка или прах и това е основно сред най-ясните дейности на производството на печатни платки, които със сигурност не трябва да представляват никакви предизвикателства.

За да се осигури окончателното сглобяване на компонентите на готовата печатна платка с перфектно запояване и абсолютно без „сухи“ съединения, медните релси и подложки трябва да бъдат полирани до гланцово покритие, преди запояването на компонентите да може действително да започне.

Над вас

Както беше обяснено по-горе, очевидно изработването на ПХБ у дома изглежда доста просто и е въпрос на няколко часа да се създадат изключителни ПХБ с професионален клас, като се използват готови DIY материали от пазара. Въпреки това, процесът може да изисква известна предпазливост и прецизност за постигане на желаните резултати, така че планираният проект на веригата да бъде изпълнен успешно.

Ако имате някакви съмнения по темата, моля, позволете ни сега чрез коментарите по-долу, ние ще се радваме да помогнем!

Предишна: Инверторна верига 500 вата със зарядно устройство Напред: Изчисляване на транзистора като превключвател